Los datos de mantenimiento ya no son opcionales: son el motor que impulsa la confiabilidad, la eficiencia y la rentabilidad industrial. Los KPIs de mantenimiento proporcionan la brújula que guía decisiones, asigna recursos y demuestra el retorno de la estrategia de confiabilidad. Esta guía presenta los diez indicadores que ningún gerente debería pasar por alto, con su contexto, fórmula, rango de referencia y acción práctica.

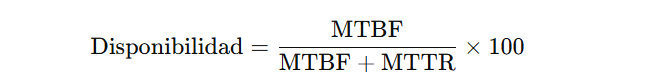

1. Disponibilidad operativa

La disponibilidad revela qué porcentaje del tiempo un activo está listo para producir; es el termómetro global de salud de la planta.

- Fórmula

- Rango objetivo: ≥ 93 % para procesos continuos; ≥ 85 % para producción por lotes.

Cuando la disponibilidad —uno de los KPIs de mantenimiento más críticos— cae dos puntos en un mes, es señal de investigar de inmediato las causas raíz y ajustar la planificación de mantenimiento.

2. MTTR (Mean Time To Repair)

El MTTR indica la velocidad de respuesta del equipo de mantenimiento ante fallas. Un valor alto compromete la producción y eleva los costos.

- Meta: < 4 horas en equipos críticos.

Reducir MTTR implica estandarizar procedimientos, disponer de repuestos y usar diagnósticos remotos para llegar con la solución correcta a la primera intervención.

3. MTBF (Mean Time Between Failures)

El MTBF mide la confiabilidad de un activo: representa cuánto tiempo opera sin fallar.

- Meta: Incremento anual ≥ 10 %.

Combinar monitoreo vibracional, termografía y lubricación de precisión extiende la vida útil y fortalece el MTBF trimestre tras trimestre. Esto marca la diferencia entre una planta reactiva y una operación predictiva basada en IIoT + analítica, como explicamos en nuestro artículo sobre sensores IIoT para monitoreo vibracional y termográfico.

4. Backlog técnico

El backlog es la acumulación de horas de trabajo pendientes frente a la capacidad semanal de tu equipo.

| Backlog (h) | Semáforo |

| < 2 semanas | 🟢 |

| 2–4 semanas | 🟡 |

| > 4 semanas | 🔴 |

Mantener un backlog sano evita que las tareas preventivas se conviertan en correctivos costosos y urgentes.

5. Coste de mantenimiento por unidad producida

Este KPI vincula directamente el gasto de mantenimiento con la producción real, revelando eficiencia de costos.

- Meta: Disminuir al menos 5 % anual sin comprometer confiabilidad.

Incorporar mantenimiento predictivo y compras colaborativas de repuestos es la vía más rápida para bajar este indicador sin afectar la calidad.

6. Porcentaje de mantenimiento planificado (PMP)

El PMP muestra cuánta actividad se efectúa de forma planificada frente a los correctivos de emergencia.

- Referencia: ≥ 75 % planificado es el punto óptimo.

Cuando el PMP supera el umbral, los costos bajan y la confiabilidad sube debido a menor improvisación.

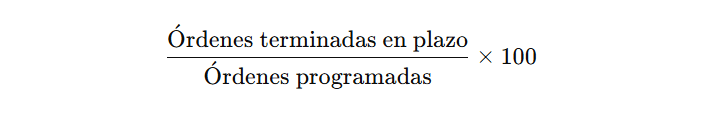

7. Cumplimiento del plan de mantenimiento (Schedule Compliance)

No basta con planificar: este KPI mide el porcentaje de órdenes ejecutadas dentro del plazo programado.

- Fórmula

Altos niveles de cumplimiento refuerzan la cultura de disciplina operacional y evitan que pequeños retrasos se transformen en fallas mayores.

8. Tasa de repetición de fallas

Mide cuántas veces vuelve a fallar el mismo equipo dentro de un periodo definido, evidenciando la calidad de las reparaciones.

- Objetivo: < 3 %.

Mejorar la capacitación técnica y aplicar análisis de causa raíz reduce esta métrica y los costes asociados.

9. Inventario crítico sin rotación

Indica el porcentaje de repuestos críticos que no se han movido en 12 meses, señal de capital inmovilizado.

- Meta anual: < 10 % de repuestos críticos sin rotar.

Optimizar políticas de mínimos y máximos y usar pronósticos de demanda evita compras innecesarias y libera flujo de caja.

10. Precisión de la analítica predictiva

En la era del mantenimiento inteligente, la fiabilidad de los modelos predictivos es un KPI propio.

| Métrica | Fórmula | Nivel recomendado |

|---|---|---|

| Alertas acertadas | (Alertas correctas/Alertas totales) X 100 | ≥ 85 % |

| Falsos positivos | 100 − Alertas acertadas | ≤ 15 % |

Una alta precisión aumenta la confianza en la IA y acelera la adopción de decisiones basadas en datos.

📊Comparativa rápida de metas y visualización

Con los indicadores y metas claros, el paso siguiente es visualizar cada uno en un dashboard. La tabla siguiente resume el KPI, su objetivo típico y el widget más eficaz.

| KPI | Meta recomendada | Widget sugerido | Fuente de datos |

|---|---|---|---|

| Disponibilidad | ≥ 93 % | Gauge | CMMS |

| MTTR | ≤ 4 h | Tarjeta tendencial | CMMS |

| MTBF | + 10 % | Línea mensual | Sensores IIoT |

| Backlog | < 2 sem | Termómetro | CMMS |

| PMP | ≥ 75 % | Gráfico de dona | CMMS |

| Cumplimiento plan | ≥ 90 % | Tabla dinámica | CMMS |

| Coste/unidad | ↓ 5 % | Tarjeta monetaria | ERP |

| Repetición fallas | < 3 % | Heatmap | CMMS |

| Inventario sin rotar | < 10 % | Tabla ABC | ERP |

| Precisión IA | ≥ 85 % | KPI + sparkline | Motor ML |

Un dashboard bien diseñado permite identificar desviaciones en segundos y priorizar acciones según el impacto financiero y operativo de cada KPI. 🖥️

Conclusiones generales

Adoptar estos KPIs de mantenimiento y visualizarlos en tiempo real es fundamental para abandonar la reacción y abrazar la predicción. Medidos y gestionados de forma continua, se traducen en menos paradas, menores costos y mayor confiabilidad. En Datanuv transformamos tus datos industriales en dashboards accionables y modelos de IA que convierten cada indicador en ventaja competitiva.

🚀 Agenda ahora tu diagnóstico sin costo y da el primer paso hacia un mantenimiento verdaderamente predictivo. Contáctanos.