Introducción

Adoptar un CMMS (Computerized Maintenance Management System) ya no es opcional: es la pieza central para planificar órdenes de trabajo, controlar repuestos y medir KPIs de mantenimiento en tiempo real. Sin embargo, con decenas de soluciones en el mercado, elegir la plataforma adecuada puede ser abrumador. Esta guía ofrece un método práctico — respaldado por un checklist descargable y una tabla comparativa — que te permitirá seleccionar el mejor CMMS para tu planta en menos de dos semanas.

1. Define tus necesidades operativas

Antes de abrir una demo o solicitar cotizaciones, el primer paso para elegir el mejor CMMS para tu planta es comprender con claridad qué dolores de proceso deseas eliminar. Sin un diagnóstico preciso —tipo de activos, volumen de órdenes, sistemas a integrar y presupuesto real— cualquier sistema terminará adaptándose a medias o, peor, quedará infrautilizado.

- Tipo de activos: ¿Rotativos, estáticos, flota móvil?

- Volumen de órdenes de trabajo al mes: < 500, 500 – 2 000, > 2 000.

- Integraciones críticas: ERP, sensores IIoT, SAP PM, sistemas de compras.

- Presupuesto anual: licencias SaaS, on-premise, implementación, formación.

*Tip: involucra a mantenimiento, almacén y finanzas; sus objetivos pueden diferir.

Con este mapa de necesidades en la mano podrás descartar rápidamente las soluciones que no cubran tu alcance mínimo y concentrar tus esfuerzos de evaluación en los proveedores capaces de ofrecer valor tangible desde el primer mes de uso.

2. Criterios clave de selección

Una vez definidos los requerimientos, evalúa cada CMMS bajo criterios homogéneos: funcionalidad, usabilidad, movilidad, analítica, integraciones, escalabilidad y coste total. Comparar manzanas con manzanas es la única forma de justificar la inversión ante dirección financiera.

| Criterio | Pregunta guía | Meta recomendada |

|---|---|---|

| Funcionalidad | ¿Gestión OT, repuestos, compras? | Cobertura ≥ 90 % de los procesos actuales |

| Usabilidad | ¿El técnico la domina en < 1 h? | Curva de aprendizaje corta |

| Movilidad | ¿App iOS y Android offline? | Soporte offline sincronizable |

| Analítica | ¿Tableros MTTR / MTBF pre-configurados? | KPI listos out-of-the-box |

| Integraciones | ¿API REST / MQTT? | Conexión con ERP e IIoT |

| Escalabilidad | ¿Soporta multi-planta? | Crece por módulos |

| Coste total | ¿Licencia + soporte + upgrades? | ROI < 12 meses |

Aplicar esta matriz te permitirá asignar ponderaciones objetivas y revelar el “verdadero ganador” en función del retorno esperado, en lugar de depender de preferencias personales o discursos comerciales.

3. Checklist definitivo para evaluar un CMMS

El éxito de un proyecto de CMMS se fragua antes del go-live. El siguiente checklist reúne los pasos críticos —desde la limpieza de datos hasta la prueba piloto— que garantizan una implementación sin sorpresas y un ROI visible.

- Mapa de procesos documentado.

- Catálogo de activos digitalizado (nomenclatura fija).

- Data cleansing de repuestos y proveedores.

- Matriz RACI (quién aprueba órdenes, quién cierra).

- Prueba piloto en un área crítica durante 30 días.

- Capacitación para usuarios operativos y gestores.

- Plan de migración con respaldo y rollback.

- KPIs definidos: disponibilidad, MTTR, backlog, coste/unidad.

- Budget aprobado para licencias y soporte de al menos 3 años.

- Roadmap de integración con IIoT y analítica predictiva.

Completar este checklist te ahorrará meses de retrabajo, evitará sobrecostos de consultoría y, sobre todo, asegurará la adopción real del sistema por parte de técnicos y gestores.

4. Ventajas de un CMMS bien implementado

Adoptar un CMMS no debe verse como un gasto de software, sino como una palanca estratégica para la productividad: controla KPIs, estandariza procesos y conecta la toma de decisiones con datos en tiempo real.

- Disponibilidad operativa ↑ 5 – 10 %.

- MTTR ↓ 20 %.

- Pérdidas por stock-out de repuestos ↓ 25 %.

- Auditorías sin papel y trazabilidad completa.

- Soporte a mantenimiento predictivo gracias a alertas automáticas.

En conjunto, estos beneficios convierten al CMMS en el centro neurálgico de la excelencia operacional, alineando mantenimiento, producción y finanzas bajo un mismo lenguaje de datos y resultados medibles.

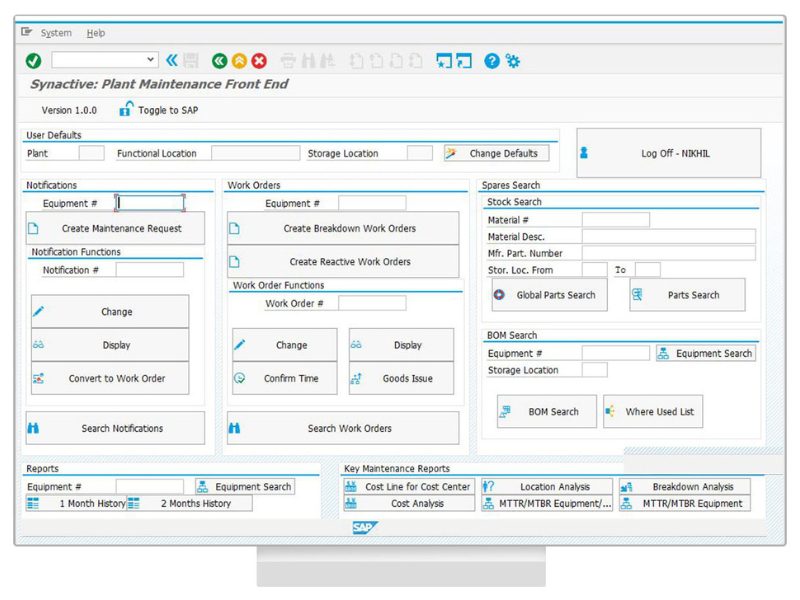

5. Tabla comparativa de proveedores líderes

Para filtrar opciones con datos objetivos, revisa la siguiente tabla: resume licenciamiento, movilidad, analítica, APIs y un rango de precios de los CMMS más solicitados en la industria

| Proveedor | Modelo de licencia | App móvil offline | Analítica integrada | API abierta | Precio (USD/mes) |

|---|---|---|---|---|---|

| UpKeep | SaaS por usuario | Sí | KPI básicos en app | REST | 45 |

| Fiix | SaaS por usuario/sitio | Sí | BI nativo | REST | 60 |

| IBM Maximo | SaaS / on-prem | Sí | Avanzada | REST / SOAP | 150 |

| SAP PM | Módulo ERP (S/4HANA, ECC) | Sí (SAP Asset Mgr) | SAP Analytics Cloud | OData / REST | Bajo cotización |

| Fracttal | SaaS por usuario | Sí | Dashboards IA | REST | 49 |

| Mantum | SaaS modular | Sí | BI estándar | REST | 40 |

| eMaint | SaaS modular | Sí | Dashboards | REST | 33 |

- SAP PM destaca para corporativos que ya usan SAP y necesitan integración total con módulos de finanzas y compras.

- Fracttal ofrece un enfoque 100 % cloud y un fuerte posicionamiento en LatAm con analítica predictiva integrada.

- Mantum se posiciona como opción costo-efectiva para pymes industriales con necesidades modulables.

- UpKeep y Fiix brillan por rapidez de despliegue; IBM Maximo por su profundidad funcional; eMaint compite en costo total.

Con esta comparativa ya puedes acotar tu shortlist a las soluciones que mejor se alinean con tu presupuesto, nivel de integración requerida y estrategia de crecimiento.

6. Cómo presentar tu recomendación al comité directivo

- Escenario actual (KPIs base + pain points).

- Breve shortlist de 2 – 3 proveedores con tabla de pros / contras.

- Coste total de propiedad a 3 años.

- Proyección de ROI con mejoras de disponibilidad y reducción de MTTR.

- Plan piloto con recursos, cronograma y criterios de éxito.

Con estos datos, el comité tendrá la confianza de aprobar la inversión.

Conclusiones

Elegir el mejor CMMS para tu planta exige alinear funcionalidad, costes y escalabilidad con los objetivos de producción y confiabilidad. Al seguir el checklist definitivo y apoyarte en la tabla comparativa, reducirás la elección a datos objetivos, no a discursos comerciales. En Datanuv acompañamos a las empresas en todo el proceso: desde el mapeo de procesos hasta la integración con dashboards de KPIs e inteligencia artificial.

🎯 ¿Listo para dar el salto? Contáctanos para un diagnóstico gratuito y te ayudamos a seleccionar, implementar y optimizar tu nuevo CMMS.