El inventario de repuestos protege la operación, pero también inmoviliza capital. La clave está en un equilibrio dinámico: reducir el stock sin poner en riesgo la disponibilidad. En esta guía aprenderás a aplicar clasificaciones ABC/XYZ, calcular stock de seguridad con rigor, elegir la política de reabastecimiento adecuada y medir el impacto con KPIs que la dirección entiende. El objetivo: una optimización de repuestos medible, sostenible y alineada con mantenimiento y finanzas.

Diagnóstico: ¿Dónde está el exceso y el riesgo?

Antes de actuar, identifica qué optimizar.

- Capital inmovilizado: repuestos sin movimiento > 12 meses.

- Riesgo operativo: referencias críticas con roturas recurrentes.

- Cobertura y lead time: semanas de inventario vs. tiempo de reposición.

- Calidad de datos: duplicados, códigos incompletos, UOM inconsistentes.

Un diagnóstico claro revela “quick wins” (depuración, bajas) y áreas donde necesitas modelar mejor la variabilidad de la demanda y el lead time.

Clasificación ABC/XYZ: Prioridad por valor y variabilidad

La combinación ABC (valor) + XYZ (variabilidad) guía la política por segmento.

| Matriz | Descripción | Política típica |

|---|---|---|

| AX | Alto valor, demanda estable | Nivel de servicio ≥ 98 %, revisión continua |

| AY | Alto valor, variabilidad media | Stock de seguridad medio, revisión periódica |

| AZ | Alto valor, demanda errática | Bajo stock + lead time expediting |

| BX | Valor medio, estable | (s, Q) o punto de pedido |

| BY | Valor medio, variable | Ajuste estacional, SS moderado |

| BZ | Valor medio, errático | Bajo stock; compartir entre plantas |

| CX | Bajo valor, estable | Reposición por kanban |

| CY | Bajo valor, variable | Lote económico (EOQ) + revisión mensual |

| CZ | Bajo valor, errático | Bajo stock; compra bajo pedido |

Segmentar evita políticas “talla única”, reduce sobreinventario en CZ/BZ y extrema el servicio en AX/AY, donde una ruptura cuesta caro

Políticas de reabastecimiento: Elige la que encaja

No todas las piezas se controlan igual. Estas son las políticas más usadas:

| Política | Cuándo usarla | Ventajas | Consideraciones |

|---|---|---|---|

| Punto de pedido (ROP & Q fijo) | Demanda estable, lead time conocido | Simple, efectiva | Requiere monitoreo continuo |

| (s, S) | Variabilidad alta | Controla riesgo con bandas | Cálculo más complejo |

| Revisión periódica (R, S) | Revisiones cíclicas por proveedor | Ahorra costes de pedido | Riesgo entre revisiones |

| EOQ (lote económico) | Costes de pedido vs. mantenimiento | Minimiza coste total | Asume demanda relativamente estable |

| Kanban | Consumo alto, lead time corto | Visual, simple | No apto para ítems críticos erráticos |

| Compra bajo pedido | Demanda rara, muy caros | Cero inmovilizado | Riesgo de paro si el lead time es largo |

Empieza con ROP/EOQ para CX/BX, usa (s, S) para AY/BY y combina compra bajo pedido + planes de contingencia para AZ/CZ de alto costo.

Stock de seguridad (SS): Protegiendo disponibilidad con datos

El stock de seguridad amortigua la variabilidad de demanda y lead time.

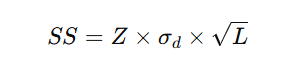

- Fórmula simple (variabilidad solo en demanda):

Donde Z es el factor del nivel de servicio (ej.: 1,64 para 95 %), σ_d es la desviación estándar de la demanda por periodo y L el lead time en periodos.

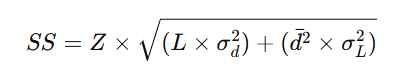

- Fórmula completa (variabilidad en demanda y lead time):

- Tiempo de cobertura objetivo: define semanas de inventario por clase (AX ≥ 4; BY 2–3; CZ 0–1).

El SS es una inversión, no un costo. Ajustado por segmento, evita stock-out sin inflar todo el inventario.

Pronóstico de demanda: Del promedio a los modelos

Elegir el método correcto mejora la precisión y reduce el SS necesario.

| Método | Escenario | Pros | Contras |

|---|---|---|---|

| Promedio móvil / Exponencial simple | Estable, sin estacionalidad | Fácil, rápido | No capta patrones |

| Holt-Winters | Tendencia/estacionalidad | Captura patrones | Requiere parametrización |

| Croston / SBA | Demanda intermitente | Especializado MRO | Parámetros sensibles |

| ARIMA / SARIMA | Series con estacionalidad | Preciso si bien calibrado | Mantenimiento del modelo |

| ML (XGBoost, LSTM) | Múltiples señales | Capta no linealidades | Requiere datos y MLOps |

Para repuestos MRO, Croston/SBA suele superar métodos clásicos. Añadir señales (paros, campañas, clima) eleva la precisión.

Tabla comparativa: Metas y KPIs de optimización

Resume objetivos claros para alinear operaciones, mantenimiento y finanzas en un mismo tablero.

| KPI | Meta recomendada | Cómo se mide | Decisión asociada |

|---|---|---|---|

| Disponibilidad de repuestos críticos | ≥ 98 % | Fill rate de ítems AX/AY | Aumentar SS o reducir lead time |

| Inventario inmovilizado (>12 m) | ≤ 10 % | Valor en $ y % | Depurar / vender / reubicar |

| Rotación de inventario | ≥ 2,5× / año | COGS / inventario medio | Ajustar EOQ y frecuencias |

| Rupturas por clase | 0–1 % AX/AY; < 5 % BY | Incidencias/consumos | Revisar ROP/(s,S) |

| Exactitud del pronóstico (MAPE) | ≤ 20 % AX; ≤ 35 % BY/BZ | Error relativo | Mejorar método / datos |

| Cobertura (semanas) | AX 4–8; BY 2–4; CZ 0–1 | Stock/consumo semanal | Redistribución entre plantas |

Con metas compartidas, cada área entiende su palanca: compras (EOQ), mantenimiento (criticidad), almacén (rotación) y analítica (precisión).

Gobierno del dato: La base de todo

Sin datos limpios no hay optimización sostenible.

- Catálogo maestro con códigos únicos, UOM correctas y equivalentes.

- Atributos técnicos (marca, modelo, compatibilidades).

- Históricos de consumo y de órdenes de trabajo.

- Trazabilidad de devoluciones y obsolescencia.

Un barrido inicial de datos reduce 10–20 % de inventario solo por depuración y consolidación de referencias

Flujo operativo recomendado (end-to-end)

- Segmenta ABC/XYZ y define niveles de servicio por clase.

- Elige la política (ROP, (s, S), EOQ, kanban, bajo pedido).

- Calcula SS con variabilidad real de demanda y lead time.

- Pronostica con método apropiado por segmento.

- Ejecuta reabastecimiento automático y excepciones por alerta.

- Mide KPIs mensualmente y ajusta parámetros.

- Limpia catálogo y gestiona obsolescencia de manera continua.

Itera cada trimestre. La optimización de repuestos es un proceso vivo, no un proyecto puntual.

Caso de aplicación (resumen)

Una planta multiproducto aplicó ABC/XYZ, Croston para intermitentes y (s, S) en AY/BY.

Resultados en 6 meses:

- Inventario total −18 % (depuración + EOQ + redistribución).

- Rupturas AX/AY: 2,1 % → 0,6 %.

- Disponibilidad de críticos ≥ 98,5 %.

- MAPE bajó de 34 % a 19 %.

Menos capital inmovilizado, mayor servicio y cero paros por stock-out crítico.

Riesgos y cómo mitigarlos

- Sobre-ajuste de parámetros: usa ventanas móviles y backtesting.

- Lead time inestable: contratos con SLAs y proveedores alternos.

- Demanda intermitente extrema: compra bajo pedido + kits de contingencia.

- Cambios de ingeniería: BOMs actualizadas y baja técnica de obsoletos.

Preguntas frecuentes (FAQ breve)

Conclusiones

La optimización de repuestos equilibra disponibilidad y capital. Segmenta con ABC/XYZ, adopta políticas ROP/(s, S)/EOQ según el caso, calcula stock de seguridad con variabilidad real y pronostica por tipo de demanda. Con KPIs claros y gobierno del dato, tu inventario baja entre 10–25 % sin sacrificar servicio, y la planta gana resiliencia.

🚀 ¿Quieres bajar inventario sin perder disponibilidad?

Agendemos un diagnóstico gratuito: Revisamos tu ABC/XYZ, calculamos SS por clase y proponemos un plan de reducción con metas trimestrales y dashboard de seguimiento.